Cerrar

Elija su sitio web

Global

Medios Sociales

| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

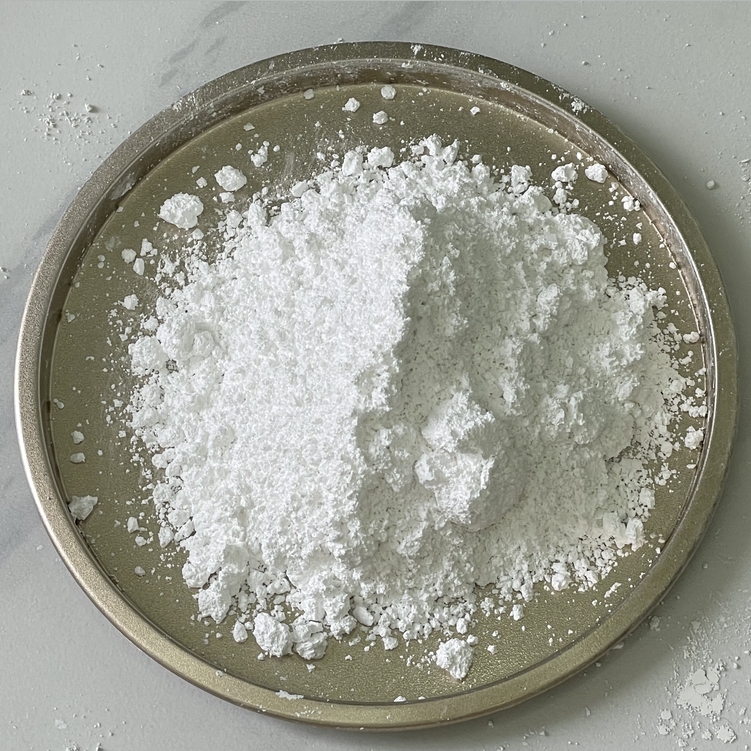

El polvo de carbonato de calcio pesado de alta pureza (CAS: 471-34-1) es un relleno mineral natural producido por trituración y molienda de piedra caliza de alto grado, lo que resulta en un contenido de carbonato de calcio ≥97% y un tamaño mediano de partículas que varía de 10 a 100 μm. Este polvo blanquecino ofrece una solución de refuerzo rentable para las industrias que requieren una alta carga de relleno, con una excelente estabilidad química y compatibilidad con polímeros polares y no polares. Derivado de rocas sedimentarias con bajo contenido de hierro y manganeso, es ideal para aplicaciones que exigen calidad constante y blancura natural (Cielab L* ≥90).

Origen natural y alta pureza :

97%de pureza mínima : procedente de depósitos de piedra caliza premium (caco₃ ≥97%, mgco₃ ≤2%, sio₂ ≤0.5%), asegurando una interferencia mínima en las reacciones químicas y la decoloración del producto.

Alta blancura : valor L* ≥90 (ISO 2470), lo que lo hace adecuado para productos blancos y de color claro como papel, recubrimientos y plásticos.

Diversos grados de tamaño de partícula :

Tamaños de rutina controlados : disponibles en grados de gruesos (50–100 μm, D90 ≤150 μm), medio (20–50 μm, D90 ≤80 μm) y fina (10–20 μm, D90 ≤30 μm) para optimizar la flujo de flujo y la densidad de empaquetado en diferentes matrices.

Baja generación de polvo : los grados tratados con superficie (ácido esteárico, 0.5%) reducen la emisión de polvo en un 30%, mejorando la seguridad y la eficiencia del proceso en el lugar de trabajo.

Amplia compatibilidad y rendimiento :

Neutralidad del polímero : inerte químicamente en la mayoría de los polímeros, evitando reacciones adversas con estabilizadores, plastificantes o colorantes en PVC, PE, PP y compuestos de goma.

Refuerzo mecánico : aumenta la resistencia a la tracción (10-15%) y el módulo de flexión (15-20%) en los termoplásticos con una carga de 15-30%, con un impacto mínimo en el índice de flujo de fusión (reducción de MFI ≤10%).

Recubrimientos y pinturas :

Pinturas arquitectónicas : llena los recubrimientos de látex y alquídico (20–40% de PVC), mejorando la potencia de ocultación (ISO 6504) y la resistencia al matorral (≥500 ciclos) al tiempo que reduce el uso de dióxido de titanio en un 10-15%.

Recubrimientos industriales : mejora la resistencia a la corrosión en los cebadores epoxi llenando microvoides, reduciendo la permeabilidad del agua (absorción de agua -18%) y mejorando la adhesión a los sustratos metálicos

Fabricación en papel :

Relleno de papel : utilizado en papel sin madera (15–25%de carga), aumentando el volumen (1.2–1.4 cm³/g) y la opacidad (ISO 2471 ≥90%) sin comprometer la imprimabilidad (absorción de tinta IGT ≤25%).

Junta corrugada : mejora la rigidez (ECT +10%) y la resistencia a la humedad (valor Cobb -12%) en la placa de enlace, crítico para el embalaje de servicio pesado.

Caucho y plásticos :

Caucho de la banda de rodadura : llena los compuestos de caucho natural (NR) (carga de 10–20%), mejora de la agarre (coeficiente de fricción SBR +5%) y reduce la resistencia de la rodadura (pérdida de energía -8%).

Aislamiento del cable de PVC : aumenta la resistividad eléctrica (≥10⊃1;⁴ Ω · cm) y el retraso de la llama (UL94 V-0 al 30% de carga), adecuado para cables de potencia de bajo voltaje.

Materiales de construcción :

Adhesivos y selladores : llena las formulaciones de silicona y acrílico, mejorando la tixotropía (anti-sedimentación) y reduciendo la contracción (contracción de cura ≤0.5%).

Compuestos cementosos : utilizado en cemento reforzado con fibra (reemplazo del 5–10% para la arena), mejora la resistencia a la flexión (3–5 MPa) y reduce la contracción de secado (0.03–0.05%).

Propiedades físicas: es un polvo blanco que es inodoro e insípido. Tiene una densidad relativamente alta, generalmente entre 2.7 y 2.9 g/cm3. Es insoluble en agua y etanol y es estable en el aire. Su forma de partícula es diversa, dependiendo del método de procesamiento. En general, hay formas esféricas, cúbicas, al igual que las formas, etc. El tamaño de partícula se puede procesar de acuerdo con diferentes requisitos de aplicación, desde unas pocas micras hasta decenas de micras.

Propiedades químicas: es químicamente estable a temperatura y presión normales, pero se descompondrá en óxido de calcio y dióxido de carbono a altas temperaturas. Puede reaccionar con los ácidos para formar sales de calcio correspondientes y dióxido de carbono. Por ejemplo, reacciona con ácido clorhídrico para formar cloruro de calcio, agua y dióxido de carbono.

Proceso seco: los minerales naturales de carbonato de calcio (como calcita, mármol, etc.) se convierten en productos de carbonato de calcio pesado de diferentes finos a través de procesos de trituración y molienda. Primero, el mineral crudo es inicialmente triturado por equipos gruesos: trituración como trituradoras de mandíbula, y luego entra en equipos de molienda como Raymond Mills para moler. Finalmente, los productos de diferentes tamaños de partículas se obtienen a través de equipos de clasificación. El proceso en seco es simple y tiene un bajo costo, pero las propiedades de la finura y la superficie de los productos son relativamente pobres.

Proceso húmedo: después de que el mineral se tritura, se agregan agua y dispersantes para la rectificación húmeda para obtener una suspensión de carbonato de calcio, y luego el producto se realiza a través de la filtración, el secado y otros procesos. El proceso húmedo puede obtener productos más finos con mejores propiedades de superficie, pero el proceso de producción es más complejo y el costo es más alto.